Анализ рынка катализаторов

Анализ рынка катализаторов

стр. 40 из 40

Анализ

рынка катализаторов

Июль, 2012

Содержание

Методологические комментарии к исследованию 5

I. Классификация катализаторов 7

I.1. Классификация катализаторов по областям применения 7

I.1.1. Нефтепереработка 7

I.1.2. Производство серной кислоты 8

I.1.3. Производство аммиака, технического водорода 9

I.1.4. Дегидрирование углеводородов 10

I.1.5. Селективное окисление углеводородов 11

I.1.6. Гидрирование углеводородов 12

I.1.7. Очистка газовых выбросов 14

I.1.8. Нейтрализация автомобильных выхлопов 16

I.2. Классификация катализаторов по химическому составу 17

I.3. Объем рынка катализаторов по видам 19

II. Сырье для производства катализаторов, основные поставщики сырья и 20

направления поставок 20

III. Производство катализаторов в РФ 21

III.1. Номенклатура выпускаемых в России катализаторов 21

III.2. Динамика производства катализаторов в РФ в 2001-2011 годах 22

III.3. Основные предприятия-производители катализаторов в России (География, контактные данные) и их текущее состояние (общее описание, экспертная оценка) 23

III.4. Иностранные компании, основавшие в России свои дочерние предприятия по выпуску катализаторов (Название компании, контактные данные) 25

III.5. Основные научные организации России, занимающиеся разработкой технологии и номенклатуры катализаторов (Название научной организации, контактные данные) 26

IV. Экспорт и импорт катализаторов в России 27

IV.1. Объем экспорта-импорта катализаторов в 2001-2011 27

IV.2. Основные направления экспортно-импортных поставок катализаторов в 2011 г. 27

IV.4. Динамика экспортно-импортных цен на катализаторы 30

IV.4.1. Среднеэкспортные цены на катализаторы в 2001-2009 гг. 30

IV.4.2. Среднеимпортные цены на катализаторы в 2001-2009 гг. 31

V. Потребление катализаторов в России по направлениям использования 32

V.1. Баланс потребления катализаторов в России в 2001-2009 гг. 32

V.2. Структура потребления катализаторов в России в 2009 году 33

V.3. Основные предприятия-потребители, их проекты развития производства 34

V.3.1. ОАО «Нижнекамскнефтехим» (г. Нижнекамск, Республика Татарстан) 34

V.3.2. ООО «***» 35

V.3.3. ОАО «***» 35

VI. Переработка использованных катализаторов, в том числе содержащих металлы платиновой группы 36

VI.1. ЗАО «***» 36

VI.2. ОАО «***» 36

VII. Прогноз производства и потребления катализаторов в России на период до 2015 г. 37

Приложения (диаграммы, схемы, рисунки)

Рисунок 1. Структура рынка катализаторов по видам 19

Рисунок 2. Динамика производства катализаторов в РФ в 2001-2011 гг., тыс. тонн 22

Рисунок 3. Динамика экспортно-импортных поставок катализаторов в 2001-2011 гг. 27

Рисунок 4. Средние экспортные цены на катализаторы в 2001-2009 гг. 30

Рисунок 5. Средние импортные цены на катализаторы в 2001-2009 гг. 31

Рисунок 6. Баланс потребления катализаторов в России в 2001-2009 гг. 32

Рисунок 7. Структура потребления катализаторов в 2009 г. 33

Рисунок 8. Прогноз производства и потребления катализаторов на период до 2015 г. 37

Приложения (таблицы)

Таблица 1. Структура импорта катализаторов по странам-производителям в 2011 г. 27

Таблица 2. Структура импорта катализаторов по регионам-получателям в 2011 г. 28

Таблица 3. Структура экспорта катализаторов по странам-получателям в 2011 г. 29

Таблица 4. Структура экспорта катализаторов по регионам-отправителям в 2011 г. 30

Методологические комментарии к исследованию

Настоящее исследование представляет собой полноценное маркетинговое исследование российского рынка катализаторов.

Период исследования – 2001-2011 гг.

Актуальность исследования – июль 2012 года.

Объект и предмет исследования

Объектом исследования являются катализаторы.

Предметом исследования являются производство и потребление катализаторов в России, экспортные и импортные операции.

Цели и задачи исследования

Цель исследования: изучение и анализ российского рынка катализаторов.

Задачи исследования:

оценка объема потребления;

описание структуры рынка;

анализ внешнеторговых операций;

конкурентный анализ игроков рынка;

анализ потребителей;

Методология исследования

В рамках исследования предполагается использовать следующие методы сбора информации:

Анализ открытых источников информации – «кабинетное исследование» (печатные деловые и специализированные СМИ, электронные деловые и специализированные издания, рекламные и информационные материалы компаний – участников рынка, аналитические обзорные статьи в прессе, результаты ранее проведенных маркетинговых исследований в данной области, материалы отраслевых учреждений и данные надзорных и контролирующих органов государственной власти).

Интервью под легендой с производителями и продавцами или же другие методы получения первичной информации.

Источники информации

База данных государственных органов статистики (информация по производственным показателям крупных компаний, по показателям финансово-экономической деятельности более чем 4,5 млн российских предприятий, отраслевые показатели);

Отраслевая статистика;

Данные государственных структур, в том числе Министерства экономического развития, Федеральной таможенной службы России (ФТС РФ), ОАО «РЖД»;

Специализированные базы данных Агентства «MegaResearch»;

Рейтинги;

Информационные ресурсы участников рынка;

Отраслевые и специализированные информационные порталы;

Материалы сайтов исследуемой тематики (web-ресурсы производителей и поставщиков, электронные торговые площадки, доски объявлений, специализированные форумы, Интернет-магазины);

Региональные и федеральные СМИ;

Порталы раскрытия информации (отчетность открытых акционерных обществ);

Опросы основных участников рынка.

I. Классификация катализаторов

I.1. Классификация катализаторов по областям применения

I.1.1. Нефтепереработка

Катализаторы процессов нефтепереработки ускоряют каталитический крекинг, гидрообессеривание, гидрокрекинг, гидродеароматизацию, риформинг и др. Процесс каталитического крекинга нефтяных фракций является одним из наиболее крупнотоннажных процессов нефтепереработки. Сущность процесса каталитического крекинга основана на расщеплении высокомолекулярных углеводородных соединений на более мелкие молекулы с перераспределением освобождающегося по месту разрыва связи "углерод-углерод" водорода в присутствии микросферического цеолитсодержащего катализатора.

Этот процесс актуален ещё и потому, что, являясь вторичным, существенно влияет на глубину переработки нефти и позволяет получить суммарный выход светлых нефтепродуктов до 85-87% за счёт выработки компонентов высокооктанового бензина, дизельного топлива, бутан-бутиленовой и пропан-пропиленовой фракций, а также сухого газа (фр. С1-С2), используемого в качестве топлива для нужд НПЗ.

За длительный период своего развития каталитический крекинг значительно совершенствовался как в отношении способа контакта сырья и катализатора (в стационарном слое, в движущемся слое шарикового катализатора, в "кипящем" слое микросферического катализатора), так и в отношении применяемых катализаторов (таблетированные катализаторы на основе природных глин, шариковые синтетические алюмосиликаты, микросферические алюмосиликаты, в том числе и цеолитсодержащие).

Достигнутый прогресс обеспечил вовлечение в переработку все более тяжелого сырья. За последние годы увеличивается число установок, использующих в качестве сырья нефтяные остатки: мазуты, деасфальтизаты и их смеси с вакуумными дистиллятами (наиболее распространенный вариант в настоящее время − вакуумные газойли).

Для обеспечения максимального выхода целевых продуктов и минимального количества побочных, а также для достижения высоких технико-экономических показателей процесса катализатор крекинга должен иметь следующие основные свойства:

высокую активность, определяющую большую глубину превращения исходного сырья при прочих равных условиях;

высокую избирательность, которая оценивается способностью катализатора ускорять реакции в требуемом направлении, снижать скорость побочных реакций; стабильность. Стабильность активности, избирательности и механических свойств катализатора в процессе эксплуатации особенно важна в системах с кипящим слоем катализатора. Катализатор должен быть стойким к истиранию, растрескиванию и давлению вышележащих слоев, а также не должен изнашивать аппаратуру;

высокую степень регенерации, характеризующуюся способностью быстро и многократно восстанавливать свою активность и избирательность при окислительной регенерации без нарушения поровой структуры и разрушения частиц.

В настоящее время широко используются следующие виды катализаторов:

шариковый цеолитсодержащий катализатор с редкоземельными элементами и платиной (производитель − "Салаватнефтеоргсинтез");

микросферический алюмосиликатный цеолитсодержащий катализатор с редкоземельными элементами (Омский НПЗ).

Процесс каталитического риформирования широко используется для повышения детонационной стойкости бензинов и производства ароматических углеводородов (бензола, толуола, ксилола). Важнейшим продуктом процесса каталитического риформинга является также водород, который может быть использован на нефтеперерабатывающих предприятиях в процессахгидроочистки и других процессах гидрирования.

В основе каталитического риформинга лежит …

В настоящее время в качестве катализаторов этого процесса применяют, …

Безусловным лидером в области разработки современных катализаторов для процессов каталитического риформинга (ПР-50 и ПР-51) является …

Отечественные катализаторы каталитического риформинга …

I.1.2. Производство серной кислоты

Все промышленные методы синтеза серной кислоты включают несколько этапов. Первым этапом является получение диоксида серы окислением (обжигом) серосодержащего сырья (необходимость в этой стадии отпадает при использовании в качестве сырья отходящих газов, так как в этом случае обжиг сульфидов является одной из стадий других технологических процессов).

Следующий этап – превращение оксида серы (IV) SO2 в оксид серы (VI) SO3. Этот окислительный процесс характеризуется очень высоким значением энергии активации, для понижения которой необходимо, применение катализаторов. Заключительная стадия − абсорбция (т.е. взаимодействие SO3 с водой).

Вторая стадия производства серной кислоты – окисление диоксида серы – реализуется двумя способами, отличающимися методом окисления SO2 – контактным (с использованием твердых катализаторов) и нитрозным (с применением оксидов азота).

Контактный способ применяется для производства концентрированной серной кислоты. Данным методом сейчас вырабатывается порядка 80% H2SO4 в мире. Он заключается в одностадийном или двустадийном катализе, в результате чего 99,7% SO2 переходит в SO3.

В настоящее время на современных предприятиях применяются ванадиевые катализаторы, вытеснившие платину и оксиды железа. Чистый оксид ванадия (V2O5) обладает слабой каталитической активностью, резко возрастающей в присутствии солей щелочных металлов, причем наибольшее влияние оказывают соли калия.

В ходе производства серной кислоты контактным методом диоксид серы, очищенный от контактных ядов (в частности, соединений мышьяка) и от взвешенных частиц, путем промывания в специальных башнях, а затем мокрой и сухой электрофильтрацией, обогащается кислородом и пропускается над катализатором. При этом активный компонент в условиях катализа находится в расплавленном состоянии. Схема окисления SO2 в SO3 может быть представлена следующим образом:

2V 5+ + O 2- + SO2 → 2V 4+ + SO3;

2 V 4+ + ½ O 2 → 2 V 5+ + O 2-

На первой стадии достигается равновесие; вторая стадия протекает медленно и определяет скорость процесса.

Выход SO3 в виде белого тумана составляет 99%. В башенном абсорбере SO3 реагирует с концентрированной H2SO4 с образованием пиросерной кислоты H2S2O7. Из этого соединения путем контролируемого разбавления водой получают либо чистую (бесцветную 100%-ную) серную кислоту, либо концентрированные водные растворы H2SO4.

Ванадиевые катализаторы (ВК) применяются в производстве серной кислоты с 1937 г. Количество их на каждом предприятии определяется производительностью, т. е. на 1 т суточного выпуска кислоты необходимо иметь в контактном аппарате 100 кг катализатора, содержащего 10% V2О5.

Разнообразие сырья и усовершенствования технологии производства кислоты и ванадиевых катализаторов обусловили использование различных типов ВК.

Барий-алюминий-ванадиевый катализатор (БАВ) соответствует формуле nV2O5·12SiO2·0,5Al2O3·2K2O·3BaO·mKCl и содержит: 8% V2O5; 11% K2O; 35% SiO2; 28% ВаО; 4% Аl2O3;·5% KСl и 9% прочих соединений (в массовых долях).

Сульфованадат-диатомитовая контактная масса (СВД) содержит: 6-7% V2O5; 9-10% K2O; 56-62% SiO2; 2-3% CaO; не более 5% (А12О3 + Fе2О3); 18-19% − сульфаты (в пересчете на SO3).

Сульфованадат на силикагеле (СВС) содержит: 8% V2O5; 12% K2O; 55-60% SiO2; менее 3% А12О3; 10-15% − сульфаты (в пересчете на SO3).

Катализаторы ИК-1-6 …

Катализатор кипящего слоя (КС) содержит: 7% V2O5; 7% K2O; 4-6% Al2O3; 55-60% SiO2; 16% − сульфаты (в пересчете на SO3). В процессе работы он истирается и уносится в виде пыли.

Срок службы катализаторов составляет 1-2 года на верхних полках контактного аппарата и 4-5 лет − на нижних слоях. Снижение каталитической активности происходит:

- вследствие перехода значительной части ванадия в четырехвалентное состояние;

- изменения пористой структуры носителя при нарушении теплового режима работы катализатора;

- в результате накопления контактных ядов − мышьяка, сульфата железа (II), тумана серной кислоты;

- потери части ванадия в виде летучих соединений, образующихся с некоторыми компонентами газа при некачественной газоочистке.

I.1.3. Производство аммиака, технического водорода

В настоящее время в России для получения водорода используется паровая конверсия природного газа – метана. Процесс производства водорода, использующие в качестве сырья природный газ, происходит по следующему алгоритму:

очистка природного газа от сернистых соединений, которые отравляют никель. На установке по гидродесульфуризации тиолы восстанавливаются до сероводорода и олефинов на алюмокобальтмолибденовом катализаторе при 290-370оС. Затем с помощью оксида цинка удаляется H2S.

паровая конверсия метана (ПКМ) − первичный риформинг.

CH4 + H2O → CO + 3H2

Ход процесса определяют состав катализатора, его активность, удельная поверхность, микроструктура, пористость, механическое сопротивление, термическая и химическая стабильность, сопротивление к углеотложению.

Большинство катализаторов ПКМ основано на никеле: кобальт и благородные металлы также активны, но дороги. Из-за высокой температуры реакции применяются носители с низкой удельной поверхностью (5-10 м2/г): Al2O3, MgO, CaO и CaAl2O4. Такие поверхности пригодны для сохранения стабильности дисперсного никеля.

среднетемпературная и низкотемпературная конверсия CO до CO2 и H2 сначала при 450оC и 3,1 МПа с использованием катализатора на оксидной железохромовой (Fe-Cr) основе, затем при 200-260оC и 3,0 МПа на оксидных медьцинкалюминиевых (Cu-Zn-Al) катализаторах.

CO + H2O → CO2 +H2

очистка H2 от CO2 адсорбцией раствором моноэтаноламина (МЭА) или горячим раствором K2CO3 при 2,8 МПа.

В процессах получения аммиака, помимо перечисленных стадий (очистка, паровая конверсия метана и конверсия оксида углерода) проводятся следующие стадии:

паровоздушная конверсия остаточного метана в шахтном конверторе (вторичный риформинг) при 990-1000оC и 3,3 МПа на Ni-Al катализаторе. На этом этапе водород обогащается азотом воздуха для получения смеси состава H2:N2 = 3:1, поступающей на синтез аммиака;

очистка газа путем гидрирования от остаточных CO и CO2 в присутствии Ni-Al катализатора при 280оC и 2,6 МПа;

компримирование очищенной азото-водородной смеси до 30 МПа;

синтез аммиака на железном промотированном катализаторе при 420-500оC.

N2 + 3H2 → 2NH3

I.1.4. Дегидрирование углеводородов

Дегидрирование − процесс отщепления атомов водорода, применяемый, в частности, в промышленности синтетического каучука для получения мономеров из насыщенных соединений.

Катализаторы дегидрирования ускоряют отщепление водорода от органических соединений. К катализаторам дегидрирования относятся, главным образом, различные твердые вещества, которые по составу можно разделить на несколько групп:

оксиды щелочно-земельных, переходных элементов и редко-земельные элементы, например Са, Zn, Ti, Zr, Cr, Mn, Fe, Mo, Th

катализаторы дегидрирования спиртов, парафинов, олефинов, циклоалканов, циклоалкенов, гетероциклических соединений;

…

…

…

…

…

Катализаторы перечисленных классов в виде индивидуальных соединений используются, в основном, в теоретических исследованиях для установления связи между их физико-химическими и каталитическими свойствами.

При проведении промышленных процессов всегда используют многокомпонентные каталитические системы.

К основным промышленным продуктам, получаемым дегидрированием, относятся: изопрен, бутадиен, стирол, альфаметилстирол.

Так, для дегидрирования линейных и разветвленных алканов в олефины используют обычно алюмохромовые, алюмомолибденовые и алюмоплатиновые катализаторы. Дегидрированием изопентана получают изопрен.

Этот процесс двухстадийный. На первой стадии в кипящем слое алюмохромового катализатора при 530-610оС образуются изоамилены. На второй стадии изоамилены, разбавленные перегретым водяным паром, дегидрируют в стационарном слое хромкальцийникельфосфатного или железооксидного катализатора при 550-560 0 С.

В частности, в ОАО "Нижнекамскнефтехим" на первой стадии дегидрирования (изопентана в изоамилены) используется …

Аналогичным способом на тех же катализаторах получают бутадиен из бутана.

Алюмохромовый катализатор получают пропиткой носителя растворами соединений хрома с последующим формованием гранул и прокаливанием. Такой катализатор работает короткими циклами по 0,2-0,5 ч при 570-590 0 С;

Хромкальцийникельфосфатные катализаторы II стадии получают совместным осаждением фосфатов Са, Ni и Сr. Процесс на этом катализаторе проводят короткими циклами по 0,25-0,5 ч при 600-650 0 С и разбавлении сырья водяным паром.

Для дегидрирования бутилена используют …

Алюмохромовые и железохромовые катализаторы используют для …

Для дегидрирования циклоалканов и циклоалкенов применяют обычно платиновые и палладиевые катализаторы на активированном угле, Al2О3, СаСО3 и специальных керамических носителях. В некоторых случаях используют также нанесенные никелевые катализаторы.

Дегидрирование алканов с образованием ароматических соединений (дегидроциклизация парафинов) проводят при 500-550 0 С на катализаторе, содержащем оксиды Al, Сr и V.

Дегидрирование нафтенов в циклоолефины осуществляют на оксидном катализаторе при температуре 500-600 0 С.

Катализаторы дегидрирования спиртов − различные соединения меди, например, хромат (III) меди, в некоторых случаях − нанесенные никелевые катализаторы, промотированные оловом.

В настоящее время разрабатывается …

I.1.5. Селективное окисление углеводородов

Селективное каталитическое окисление, то есть окисление с преимущественным образованием определенного продукта − один из основных способов получения ценных химических соединений из углеводородного сырья.

Селективность, или избирательность, процесса окисления часто является необходимым условием для его реализации в промышленности. Одна из функций катализатора как раз и состоит в увеличении такой избирательности.

При отсутствии катализатора окисление углеводородов характеризуется широким набором продуктов окисления и достаточно высокими температурами проведения реакции.

Процессы каталитического окисления используются для получения окисей олефинов, альдегидов, кетонов, хинонов и кислот. Основные промышленные реакции: получение формальдегида, фталевого ангидрида, акрилонитрила и окиси этилена.

Эпоксидирование − процесс получения окисей олефинов путем присоединения атома кислорода по двойной связи олефина.

В России и за рубежом окись этилена производят …

Практически единственным промышленным катализатором является …

I.1.6. Гидрирование углеводородов

Гидрирование − это процесс превращения органических соединений под действием молекулярного водорода. Реакции гидрирования экзотермичны. Для смещения равновесия вправо необходимо использование невысоких температур, но в этом случае и скорость его достижения будет невелика.

Увеличение скорости возможно путем использования гетерогенных катализаторов. Наиболее часто применяемые катализаторы гидрирования − это металлы переменной валентности, их сульфиды и оксиды.

Основными технологическими процессами с участием водорода (без нефтепереработки) являются: получение капролактама, анилина, получение спиртов и гидрогенизация жиров.

Капролактам получают из бензола, фенола или толуола. Наибольшее распространение получил метод синтеза капролактама из бензола.

Технологическая схема включает:

гидрирование бензола в циклогексан в присутствии Рt/Аl2О3 или никель-хромового катализатора при 250-350оС и 130-220оС, соответственно;

жидкофазное окисление циклогексана в циклогексанол при 140-160 0 С, 0,9-1,1 МПа в присутствии нафтената или стеарата Со;

получающийся в результате окисления циклогексанол превращают в циклогексанон путем дегидрирования на цинк-хромовых (360-400 0 С), цинк-железных (400 0 С) или медь-магниевых (260-300 0 С) смешанных катализаторах;

превращение в оксим проводят действием избытка водного раствора сульфата гидроксиламина в присутствии щелочи или NН3 при 0-100 0 С;

завершающая стадия синтеза капролактама – обработка циклогексаноноксима олеумом или концентрированной Н2SО4 при 60-120 0 С. Выход капролактама в расчете на бензол − 66-68%.

Метод синтеза капролактама из фенола включает гидрирование фенола в циклогексанол в газовой фазе над Рd/Аl2О3 катализатором при 120-140 0 С, 1-1,5 МПа; дегидрирование полученного продукта в циклогексанон и дальнейшую обработку как в методе синтеза из бензола. Выход капролактама в расчете на фенол − 86-88%.

Получение капролактама из толуола включает следующие стадии:

окисление толуола при 165оС в присутствии бензоата Со;

гидрирование получающейся бензойной кислоты при 170 0 С, 1,4 1,5 МПа в присутствии 5% взвеси Рd на мелкодисперсном угле;

нитрозирование циклогексанкарбоновой кислоты под действием нитрозилгидросульфата при 75-80 0 С до капролактама-сырца.

Выход капролактама − 71% в расчете на исходный продукт.

Основной способ производства анилина – каталитическое восстановление нитробензола водородом в газовой (паровой) или жидкой фазе:

C6H5NO2 + 3H2 → C6H5NH2 + 2H2O

В условиях парофазного процесса анилин испаряется, смешивается с избытком водорода и пропускается через контактный аппарат, заполненный твердым катализатором. Процесс восстановления идет на поверхности катализатора до полного превращения нитросоединения в анилин. Катализаторами этого процесса являются активные сплавы никеля, алюминия, вольфрама, медь, нанесенная на оксид кремния.

Наиболее подходящим катализатором для восстановления нитробензола в анилин является медь, так как ее действие распространяется только на нитрогруппу, не затрагивая ароматического ядра. В присутствии медного катализатора превращение нитробензола в анилин начинается при 230 0 С, в интервале температур 300-400 0 С реакция проходит быстро. При избытке водорода выход анилина достигает 98%, причем в получаемом продукте содержатся лишь следы азобензола. Водород может быть заменен водяным газом (смесь СО и Н2), при этом оксид углерода также играет роль восстановителя, превращаясь в диоксид.

Медь, полученная восстановлением гидроксида меди (II), более активна как катализатор восстановления, чем полученная из нитрата меди (II). Медь, нанесенная на асбест, более активна, чем нанесенная на пемзу или приготовленная без носителя. Однако медь, нанесенная на асбест, скорее теряет активность.

В промышленности катализатором служит …

Хорошие результаты дает …

Каталитическое восстановление водородом нитрогруппы (NO2) в аминогруппу (NH2) в жидкой фазе …

Катализаторами жидкофазного гидрирования в промышленности являются …

Очень широкое применение как катализатор гидрирования получил …

Гидрированием альдегидов на цинк-хромовом, никель-хромовом, кобальтсодержащем катализаторах получают спирты.

На первой стадии получения спиртов (в реакции оксосинтеза) образуются альдегиды нормального и изостроения. Так из пропилена образуются н-масляный и изомасляный альдегиды, после гидрирования из них получают н-бутиловый и изобутиловый спирты. Соотношение продуктов нормального и изостроения колеблется от 1,5:1 до 3,5:1. Соотношение это можно повысить путем изменения условий реакции и модификации катализаторов.

Наибольшим спросом в промышленности пользуется нормальный бутанол (н-бутанол), применяемый в производстве пластификаторов, в лесохимической и лакокрасочной промышленности. Более ограниченное применение в России имеет изобутанол, основным потребителем которого является лакокрасочная промышленность, кроме того, он используется в качестве присадки к маслам.

В России бутанолы производят на 4 предприятиях: …

Растущая потребность в твердых жирах большей частью удовлетворяется за счет гидрогенизации жидких жиров.

В качестве катализатора для ускорения процесса насыщения в промышленности применяют никелевые и медно-никелевые соли в виде высокодисперсных порошков, увеличивающих поверхность соприкосновения жира с водородом. Процесс насыщения жира водородом происходит при температуре 190-220 0 С.

Характер реакции присоединения водорода в присутствии катализаторов обусловливает ее обратимость, т. е. наряду с процессом гидрогенизации может возникнуть обратный процесс − дегидрогенизация.

Реакция присоединения водорода протекает в гетерогенной среде, где реагирующие вещества находятся в трех агрегатных состояниях (жидкое − масло, твердое − катализатор и газообразное − водород). Насыщение идет в местах одновременного столкновения этих трех веществ. Реакция может идти в обратную сторону, если в местах контакта жира и катализатора не будет водорода. При таких условиях возникает дегидрогенизация.

I.1.7. Очистка газовых выбросов

Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных

примесей можно разделить на три основные группы:

абсорбция жидкостями;

адсорбция твердыми поглотителями;

каталитическая очистка.

Каталитическая очистка газов связана с химическим превращением токсичных компонентов в нетоксичные в присутствии катализаторов.

Используется для очистки от: летучих органических соединений, оксидов азота, серосодержащих соединений, углерода, аммиака, озона.

Известные катализаторы очистки можно разделить на три основные группы:

катализаторы, содержащие благородные металлы;

катализаторы, состоящие из оксидов переходных металлов;

смешанные катализаторы, включающие оксиды d- элементов и металлы платиновой группы.

Примерами промышленных платиновых и палладиевых катализаторов, нанесенных на пористые подложки (γ-Al2O3, силикагель, алюмосиликат, керамика, корунд), могут служить катализаторы, содержащие …

Оксид азота восстанавливается газом – восстановителем (CO, CH4) в присутствии катализаторов. В качестве катализаторов используют различные металлы, которыми покрывают носители (огнеупорные материалы). Часто применяют палладиевый катализатор, нанесенный на оксид алюминия. Температура реакции: 400-470оС.

Процесс гидрирования оксида углерода на никелевых и железных катализаторах проводят при высоких давлениях и повышенных температурах:

Очистка от диоксида серы основана на принципе окисления SO2 в SO3 контактным методом в присутствии катализатора V2O5 при 450-480 0 С.

На большинстве металлургических предприятий России сернистые газы …

При каталитической очистке газов от органических веществ в качестве катализаторов используют Cu, Cr, Co, Mn, Ni, в отдельных случаях − бокситы, цеолиты. Катализаторы условно делятся на:

цельнометаллические (металлы платиновой группы или неблагородные металлы, нанесенные на ленты, сетки, спирали из нержавеющей стали);

смешанные (металлы платиновой группы или оксиды неблагородных металлов, нанесенные на оксид алюминия, нержавеющую сталь);

керамические (металлы платиновой группы или оксиды неблагородных металлов, нанесенные на керамическую основу в виде сот или решеток);

насыпные (гранулы или таблетки из оксида алюминия с нанесенными на него металлами платиновой группы или оксидами неблагородных металлов,

зерна оксидов неблагородных металлов).

Преимуществом обладают катализаторы, нанесенные на металлические носители. Они более термостабильны, прочны, легко регенерируются.

В качестве катализаторов процессов гидрирования сероорганических соединений водородом используют контактные массы на основе оксидов Fe, Co, Ni, Cu, Zn. При гидрировании водяным паром используют катализаторы, содержащие в качестве компонента оксид железа.

Алюмомарганцевый оксидный катализатор

Высокотемпературный катализатор для очистки промышленных газовых выбросов от органических соединений и оксида углерода, а также для каталитического сжигания метана и других топлив

Алюмомеднохромовый катализатор

Среднетемпературный катализатор для очистки промышленных газовых выбросов от органических соединений и оксида углерода

Алюмомеднооксидный катализатор

Низкотемпературный катализатор очистки газов от примесей формальдегида, метанола и оксида углерода

Алюмокобальтхромовый катализатор

Очистка промышленных газовых выбросов от органических соединений, водорода и оксида углерода

Алюмопалладиевый катализатор

Очистка газовых выбросов от примесей органических соединений и оксида углерода

Алюмованадиевый катализатор

Селективное восстановление оксидов азота аммиаком в отходящих газах производства азотной кислоты на агрегатах УКЛ

Меднооксидный катализатор разложения озона

Очистка промышленных газовых выбросов от озона и озоно- каталитическая очистка от летучих органических соединений

Алюможелезованадиевый катализатор

Каталитический дожиг хвостовых продуктов процесса Клауса (процесс каталитической окислительной конверсии сероводорода)

I.1.8. Нейтрализация автомобильных выхлопов

Автокатализатор (или же катализатор дожигания твердых и жидких топлив) в общем случае представляет собой сотовую (блочную) конструкцию с нанесенным слоем платинового или палладиевого сплава, увеличивающую площадь контакта выхлопных газов с рабочей поверхностью. Недогоревшие остатки CO, CH, NO, касаясь поверхности каталитического слоя, окончательно окисляются кислородом, присутствующим в выхлопных газах. В результате протекающей реакции выделяется тепло, разогревающее катализатор, вследствие чего реакция окисления активизируется.

Процесс производства автокатализаторов включает два основных этапа, на первом из которых осуществляется выпуск непосредственно катализатора на металлическом или керамическом носителе, а на втором – его упаковка в металлический корпус – кэннинг (canning). Ключевой операцией технологии считается первый этап – производство катализаторов, в то время как кэннинг не представляет серьезных технологических проблем и может быть выполнен на большинстве машиностроительных предприятий, имеющих штамповочное и сварочное оборудование.

Говоря о содержании различных металлов платиновой группы в автокатализаторах разных типов, важно подчеркнуть, что традиционно автомобили с дизельным приводом, к которым относится большая часть грузовиков и автобусов в мире, оснащаются нейтрализаторами с платиновыми катализаторами. Такие катализаторы обладают достаточно высокой эффективностью в реакциях обезвреживания углеводородов (в том числе входящих в состав дисперсных частиц) и СО, однако их недостатком является высокая активность в реакциях окисления серы с образованием SO3.

Палладиевые автокатализаторы характеризуются …

Нейтрализаторы для бензиновых двигателей базируются на …

Работы по частичной или полной замене платины на палладий …

I.2. Классификация катализаторов по химическому составу

Существуют различные типы классификации катализаторов, в основе которых лежит определенная совокупность свойств или характеристик. В числе прочих производится классификация по типу веществ, которые являются катализаторами. Она включает следующие группы катализаторов:

Металлы (массивные, чистые, сплавы, скелетные, нанесенные) – гетерогенные катализаторы.

Так, например, металлы VIII группы (Fe, Ni, Co, Pt, Pd) используются в качестве катализаторов гидрирования ненасыщенных соединений (главным образом алкенов и алкинов). Серебро является катализатором окисления и окислительного дегидрирования (например синтез формальдегида из метанола).

Металлические катализаторы могут быть компактными, скелетными, нанесенными.

Pt-сетка (компактный металл в виде переплетенных нитей) – Кт окисления диоксида серы в триоксид (получение серной кислоты). Или известный катализатор гидрирования – Никель Ренея (это скелетный катализатор, который получается при выщелачивании сплава никель-алюминий).

Нанесенные катализаторы – палладий на угле (Pd/C), палладий на оксиде алюминия (Pd/Al2O3) и т.д.

Твердые бинарные соединения металлов МmЭn, где Э – О, S, Se, Te, As, P, C, N, Si, B, гетерогенные катализаторы. Из этой группы чаще всего используются оксиды или халькогениды металлов полупроводникового типа. Примерами служат оксиды MgO, ZnO, Fe2O3, Cr2O3, WO3, MoO3, V2O5 и др.

Так, в синтезе серной кислоты в настоящее время используется V2O5.

Катализаторы этого типа широко применяются в процессах гидрирования. Например в синтезе метанола из СО и водорода по реакции:

CO + H2 → CH3OH

катализатором служит смесь оксидов:

Cr2O3+ZnO (I Kt, суммарное давление газов 250-300 атм, температура 300-4000С ), Cr2O3+ZnO+CuO (II Kt, условия более мягкие: суммарное давление 50-100 атм., температура 220-2700С, однако, в отличие от предыдущего, катализатор чрезвычайно чувствителен к наличию серосодержащих примесей в исходных газах).

Смесь оксидов молибдена, висмута и фосфора состава MoO3∙Bi2O3∙P2O5 – катализатор окислительного аммонолиза пропилена в акрилонитрил:

CH2=CH-CH3 + NH3 + 1.5 O2 → CH2=CH-CN + 3H2O

Сульфиды молибдена и вольфрама состава MoxSy+WxSy являются хорошими катализаторами в процессах гидроочистки (обессеривания) нефтяных фракций –– в присутствии этих катализаторов происходит восстановление серосодержащих органических соединений до элементарной серы или сероводорода.

Кислоты и основания (гомогенные и гетерогенные катализаторы) – протонные кислоты Бренстеда (НА) в водных и неводных средах, апротонные кислоты Льюиса – Усановича (BF3, RI), протонные и апротонные центры твердых оксидов (оксиды алюминия, алюмосиликаты), любые типы оснований (в том числе твердые – МgO, CaCO3, ионообменные смолы).

На таких катализаторах протекают реакции кислотно-основного катализа, а именно крекинг нефтяных фракций (на алюмосиликатах и цеолитах), дегидратация и гидратация, синтез аминов из спиртов (на Al2O3), этерификация спиртов и кислот, конденсация альдегидов и кетонов.

Комплексы металлов, включая соли (гомогенные и гетерогенные катализаторы). Следует отметить, что соли переходных металлов – это, как правило, комплексные соединения.

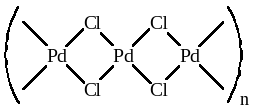

Рассмотрим, например, Вакер-процесс (окисление этилена в ацетальдегид), который протекает в присутствии катализатора PdCl2/CuCl2. На самом деле PdCl2 является линейным полимером, в котором атомы металла связаны хлоридными мостиками:

В растворе к присутствии хлорид-ионов, он деполимеризуется с образованием плоско-квадратных анионных комплексов палладия

и именно эти анионные комплексы являются составной частью катализатора и участвуют в каталитическом цикле.

В гидрировании алкинов и алкенов катализатором служат фосфиновые комплексы родия состава RhCl(PPh3)3.

В процессе карбонилирования метанола в уксусную кислоту (процесс фирмы Монсанто) в качестве предшественника катализатора используют смесь карбонильных комплексов Rh(I) и иодистого метила (MeI).

Катализаторы реакции Реппе (карбонилирование алкинов в присутствии воды (гидрокарбоксилирование), спиртов или аминов) является тетракарбонил никеля состава Ni(CO)4 – довольно лабильный комплекс, имеющий тетраэдрическое строение.

Ферменты (гомогенные и гетерогенные).

Ферменты (энзимы) – биологические катализаторы обладают уникальными свойствами: высокой производительностью в расчете на один реакционный центр и селективностью, связанной со специфичностью действия. Работают ферменты в очень мягких условиях, при атмосферном давлении и температуре до 40о. В биологических системах отсутствуют неводные растворители и сильные кислоты и основания ( рН ≈ 7 ). Например фермент уреаза гидролизует только молекулы мочевины, не обращая внимания на другие амиды, и делает это гораздо эффективнее обычных кислотных катализаторов.

I. 3. Объем рынка катализаторов по видам

Объем рынка катализаторов в 2011 году составил порядка ... тонн. В число основных видов катализаторов, занимающих заметные позиции на рынке, вошли катализаторы для нефтепереработки и нефтехимии, производства серной кислоты, технического водорода и аммиаки, нейтрализации автомобильных выхлопов и очистки газовых выбросов.

***

Источник: экспертный опрос, аналитика Megaresearch

Рисунок 1. Структура рынка катализаторов по видам

II. Сырье для производства катализаторов, основные поставщики сырья и

направления поставок

В число основных компонентов для производства катализаторов нефтепереработки входят:

платина

рений

палладий

хлор

железо

натрий

фтор

оксид натрия

хлорид-иона

оксид циркония

оксид алюминия

сульфат-иона

оксид кремния

триоксид молибдена

оксид никеля

сера

оксид кобальта

При анализе поставок сырья для катализаторов, было выявлено, что компания *** осуществляла крупные поставки оксида кремния из … в Россию в 2011 году. Так же основа катализатора – оксид алюминия поставлялась компанией UOP из Великобритании.

III. Производство катализаторов в РФ

III.1. Номенклатура выпускаемых в России катализаторов

Нефтепереработка

Катализатор РБ-35ЮКА предназначен для процесса каталитического риформинга с целью получения компонентов автобензинов и ароматических угле-водородов С6-С8. Область применения катализатора – установки риформинга со стационарным слоем катализатора. Полиметаллический катализатор РБ-35ЮКА представляет собой сбалансированную композицию платины и рения, а также промоторов, равномерно распределенных по поверхности носителя – активного оксида алюминия.

Катализатор РБ-33У предназначен для …

Катализатор РБ-44У предназначен для процесса …

Катализаторы риформинга серии ПР ( ПР-71, ПР-81, ПР-81F), …

Катализатор АПМ-99 …

[информация представлена в полной версии отчета]

Производство серной кислоты

В России выпускаются три типа сернокислотных ванадиевых катализаторов: …

Производство аммиака, технического водорода

…

Дегидрирование углеводородов

…

Селективное окисление углеводородов

...

Гидрирование углеводородов

...

Очистка газовых выбросов

…

III.2. Динамика производства катализаторов в РФ в 2001-2011 годах

По данным Федеральной службы государственной статистики, объем производства катализаторов в России в 2011 году составил порядка ... тонн, показав … Так же при рассмотрении динамики производства за последние 11 лет, представленной на Рисунке 1, был выявлен рост производства в 2011 по отношению к 2001 в размере **%. С 2001 года наблюдался планомерный рост производства с пиком в 2004 году и двумя значительными спадами в 2005 и 2009 годах, причем первое снижение производства было обусловлено …

***

Источник: данные Росстат

Рисунок 2. Динамика производства катализаторов в РФ в 2001-2011 гг., тыс. тонн

III.3. Основные предприятия-производители катализаторов в России (География, контактные данные) и их текущее состояние (общее описание, экспертная оценка)

В число основных производителей катализаторов в России входят следующие предприятия:

«СамараНефтеОргСинтез» («Санорс»)

ОАО «Ангарский завод катализаторов и органического синтеза»

…

…

…

…

…

…

…

«СамараНефтеОргСинтез» («Санорс»)

В Новокуйбышевске в 2011 году был образован нефтехимический холдинг «СамараНефтеОргСинтез» на базе ООО «Самараоргсинтез» (бывший владелец ГК "Энергетический стандарт"), ЗАО «Нефтехимия» (ЗАО «Ренова Оргсинтез»), ЗАО «Новокуйбышевская нефтехимическая компания» (ОАО «Сибур Холдинг»). Все сделки, связанные с продажей предыдущими собственниками предприятий, вошедших в холдинг, завершены 29 апреля. Акционеры каждого из трех заводов вышли из химического бизнеса на территории Новокуйбышевска.

Основные сферы деятельности компании включают производство следующих видов продукции:

фенол-ацетон (алюмохлорид, фенол синтетический технический, альфаметилстирол, смола полиалкилбензольная, фракция этилбензольная, изопропилбензола гидропероксид технический (гипериз), растворитель ароматический (АР), смола фенольная, ацетон технический)

этанол (спирт этиловый синтетический технический, технический денатурированный, технический денатурированный)

Трет-амил-метиловый эфир

производство пиролиза и газоразделения (фракция пропан-пропиленовая, жидкие продукты пиролиза (фракции 35—230 °С и 35—270 0 С, марка Е-3, Е-5), смесь бутана)

сжиженные газы (фракция изобутановая, фракция изопентановая, фракция нормального пентана, фракция нормального бутана, фракция пропановая, фракция гексановая, газы углеводородные сжиженные топливные, в том числе и для коммунально-бытового потребления, смесь предельных углеводородов С5 и выше (растворитель СПУ), растворитель ГТЛ)

пара-третичный бутилфенол, катализатор ИМ- 2201

Контакты:

Адрес: …

Телефон: …

Факс: …

E - mail : …

ОАО «***»

…

ОАО «***»

…

ОАО «***»

…

ООО «***»

…

ООО «***»

…

ООО «***»

…

ОАО «***»

…

ЗАО «***»

…

ЗАО «***»

…

ЗОО "***"

…

III.4. Иностранные компании, основавшие в России свои дочерние предприятия по выпуску катализаторов (Название компании, контактные данные)

[информация представлена в полной версии отчета]

III.5. Основные научные организации России, занимающиеся разработкой технологии и номенклатуры катализаторов (Название научной организации, контактные данные)

Институт катализа им. Г.К. Борескова

Институт катализа им. Г.К. Борескова Сибирского отделения РАН является крупнейшей научной организацией, занимающейся разработкой и введением в производство катализаторов. Институт имеет два филиала: В Санкт-Петербурге и Волгограде.

Контакты:

Адрес: 199034 г.Санкт-Петербург,

Биржевой проезд, д.6

Телефон: +7 (812) 328-45-11

Факс: +7 (812) 323-09-85

Адрес: 400097, г. Волгоград,

Красноармейский район, ул. 40 лет

ВЛКСМ, 63

Телефон: + 7 (8442) 40-62-00

…

[информация представлена в полной версии отчета]

Стоит так же отметить, что …

IV. Экспорт и импорт катализаторов в России

IV.1. Объем экспорта-импорта катализаторов в 2001-2011

Анализ экспортно-импортных операций по поставкам катализаторов за 11 лет (период с 2001 по 2011 год) показал рост объемов и экспорта, так и импорта. В 2011 году было экспортировано около ... тонн катализаторов, что превышает показатель 2001 года в 2 раза (... тонн). Так же заметен рост импортных поставок: в 2011 году было импортировано ... тонн катализаторов, что на **% выше показателя 2001 года.

***

Источник: данные ВЭД

Рисунок 3. Динамика экспортно-импортных поставок катализаторов в 2001-2011 гг.

IV.2. Основные направления экспортно-импортных поставок катализаторов в 2011 г.

В 2011 году в Россию было поставлено около ... тонн катализаторов. Наибольший объем поставок катализаторов пришелся на … и …, доли этих стран в общем объеме поставок составили **% и **% соответственно. Так же значительные объемы катализаторов поставлялись из …

Таблица 1. Структура импорта катализаторов по странам-производителям в 2011 г.

|

Страна-производитель |

Объем поставки, тонн |

Доля |

|

США |

||

|

Германия |

||

|

Нидерланды |

||

|

Великобритания |

||

|

Дания |

||

|

Франция |

||

|

Китай |

||

|

Италия |

||

|

Бельгия |

||

|

Украина |

||

|

Индия |

||

|

Финляндия |

||

|

ЮАР |

||

|

Испания |

||

|

Прочие |

||

|

Итого |

Источник: данные ВЭД

При анализе импортных операций были выявлены регионы-получатели, в число основных получателей импортной продукции в 2011 году вошли: Московская область (**%), Ленинградская область (**%), …, … и … Необходимо отметить, что …

Таблица 2. Структура импорта катализаторов по регионам-получателям в 2011 г.

|

Регион-получатель |

Объем поставки, тонн |

Доля |

|

Московская область |

||

|

Ленинградская область |

||

|

Нижегородская область |

||

|

Омская область |

||

|

Республика Башкортостан |

||

|

Рязанская область |

||

|

Республика Татарстан |

||

|

Самарская область |

||

|

Пермский край |

||

|

Волгоградская область |

||

|

Красноярский край |

||

|

Приморский край |

||

|

Воронежская область |

||

|

Прочие |

||

|

Итого |

Источник: данные ВЭД

В 2011 году из России было экспортировано около ... тонн катализаторов. Наибольший объем поставок катализаторов пришелся на Китай и …, доли этих стран в общем объеме поставок составили **% и **% соответственно. Так же значительные объемы катализаторов поставлялись в …

Таблица 3. Структура экспорта катализаторов по странам-получателям в 2011 г.

|

Страна-получатель |

Объем поставки, тонн |

Доля |

|

Китай |

||

|

Германия |

||

|

Эстония |

||

|

Украина |

||

|

Узбекистан |

||

|

Иран |

||

|

Великобритания |

||

|

Северная Корея |

||

|

Латвия |

||

|

Финляндия |

||

|

Киргизия |

||

|

Италия |

||

|

США |

||

|

Прочие |

||

|

Итого |

Источник: данные ВЭД

Что касается регионов отправления, наибольшие объемы осуществлялись из …

Таблица 4. Структура экспорта катализаторов по регионам-отправителям в 2011 г.

|

Регион-отправитель |

Объем поставки, тонн |

Доля |

|

Республика Башкортостан |

||

|

Ярославская область |

||

|

Ленинградская область |

||

|

Свердловская область |

||

|

Самарская область |

||

|

Тульская область |

||

|

Новосибирская область |

||

|

Московская область |

||

|

Ставропольский край |

||

|

Прочие |

||

|

Итого |

Источник: данные ВЭД

IV.4. Динамика экспортно-импортных цен на катализаторы

IV.4.1. Среднеэкспортные цены на катализаторы в 2001-2009 гг.

При анализе экспортных операций были выявлены среднегодовые цены на катализаторы за период с 2001 по 2009 год. Средняя цена за кг катализаторов в 2009 году составила … долл. США за кг, что превышает показатель 2001 года – … долл. США за кг.

***

Источник: данные ВЭД

Рисунок 4. Средние экспортные цены на катализаторы в 2001-2009 гг.

IV.4.2. Среднеимпортные цены на катализаторы в 2001-2009 гг.

При анализе импортных операций были выявлены среднегодовые цены на катализаторы за период с 2001 по 2009 год. Средняя цена за кг катализаторов в 2009 году составила … долл. США за кг, что превышает показатель 2001 года – … долл. США за кг.

***

Источник: данные ВЭД

Рисунок 5. Средние импортные цены на катализаторы в 2001-2009 гг.

V. Потребление катализаторов в России по направлениям использования

V.1. Баланс потребления катализаторов в России в 2001-2009 гг.

Согласно данным Федеральной Службы Государственной Статистики и Федеральной Таможенной Службы, а также экспертной оценке, потребление катализаторов в России в 2009 году составило порядка ... тонн, показав снижение к 2008 году в размере **%. Такое значительное снижение потребления катализаторов объясняется падением спроса со стороны основных потребляющих отраслей (в связи с уменьшением производительности во время финансово-экономического кризиса). Однако, не смотря на влияние кризиса, за период с 2001 по 2009 год наблюдался планомерный рост объемов потребления.

Источник: данные ВЭД, Росстат, аналитика Megaresearch

Рисунок 6. Баланс потребления катализаторов в России в 2001-2009 гг.

V.2. Структура потребления катализаторов в России в 2009 году

По оценкам, крупнейшим по объемам потребления катализаторов отраслью является нефтепереработка и нефтехимия (**%). Так же значительный спрос наблюдался со стороны …

Источник: экспертный опрос, аналитика Megaresearch

Рисунок 7. Структура потребления катализаторов в 2009 г.

V.3. Основные предприятия-потребители, их проекты развития производства

V.3.1. ОАО « Нижнекамскнефтехим » (г. Нижнекамск, Республика Татарстан)

ОАО «Нижнекамскнефтехим» – нефтехимическое предприятие Российской Федерации, входит в группу компаний «ТАИФ». Производственный комплекс компании включает в себя: 11 заводов основного производства, 7 центров (в том числе научно-технологический и проектно-конструкторский), а также вспомогательные цеха и управления, расположенные на двух производственных площадках и обладающие централизованной транспортной, энергетической и телекоммуникационной инфраструктурой.

Завод по производству дивинила и углеводородного сырья (ДБ и УВС)

Завод по производству бутилового каучука (БК)

Завод по производству синтетических каучуков (СК)

Завод по производству изопрена-мономера (ИМ)

Завод по производству этилена

Завод по производству окиси этилена (ОЭ)

Завод по производству стирола и полиэфирных смол (СПС)

Завод по производству олигомеров

Завод по производству полистиролов (ПС)

Завод по производству полиолефинов

Научно-технологический центр

Проектно-конструкторский центр

В ассортименте выпускаемой продукции - более ста наименований. Основу товарной номенклатуры составляют:

синтетические каучуки общего и специального назначения;

пластики: полистирол, полипропилен и полиэтилен;

мономеры, являющиеся исходным сырьем для производства каучуков и пластиков;

прочая нефтехимическая продукция (окись этилена, окись пропилена, альфа-олефины, поверхностно-активные вещества и т.п.).

Продукция акционерного общества экспортируется в 52 страны Европы, Америки, Юго-Восточной Азии. Доля экспорта в общем объеме отгрузок продукции достигает 50%. К наиболее крупнотоннажным продуктам, реализуемым на экспорт, относятся синтетические каучуки, пластики, стирол, изопрен, полиэтиленгликоль и неонол, на совокупную долю которых приходится 94 % экспортируемой продукции.

Общий объем произведенной в 2011 году продукции оценивается в 121 млрд. рублей, что на 31 млрд. рублей больше, чем в 2010 году. Темп роста промышленного производства составил 107,6%.

Утвержденная Советом директоров стратегическая программа развития ОАО «Нижнекамскнефтехим» до 2020 года заключается в:

укреплении позиций компании как производителя широкого спектра каучуков на внутреннем и внешнем рынках;

утверждении статуса крупного игрока в области производства и продаж широкого спектра пластиков;

создании крупнотоннажных производств базовых мономеров и широкой гаммы продукции глубоких переделов

На сегодняшний день акционерное общество …

Предприятие успешно выполняет задачу по увеличению степени передела углеводородного сырья в продукцию с более высокой добавленной стоимостью, такой как пластики. В 2011 году произведено 593 тыс. тонн всех видов пластиков. В ближайшей перспективе мощности по их выпуску увеличатся за счет организации производств АБС-пластиков.

Благодаря реализации мероприятий в рамках проекта по реконструкции и модернизации этиленового комплекса в 2011 году достигнута рекордная выработка в ... тонн этилена.

Планомерно реализуется политика по модернизации действующих производств с целью наращения их мощности и перевода на энерго- и материалосберегающие технологии, расширение ассортимента выпускаемой продукции и повышения ее качества.

В рамках выполнения намеченных мероприятий эмитентом запланированы и внедряются следующие проекты:

…

…

…

…

…

Программа перспективного развития предусматривает …

V.3.2. ООО «***»

[информация представлена в полной версии отчета]

V.3.3. ОАО «***»

[информация представлена в полной версии отчета]

VI. Переработка использованных катализаторов, в том числе содержащих металлы платиновой группы

VI.1. ЗАО «***»

[информация представлена в полной версии отчета]

VI.2. ОАО «***»

[информация представлена в полной версии отчета]

VII. Прогноз производства и потребления катализаторов в России на период до 2015 г.

По мнению экспертов, в период до 2015 года …

[информация представлена в полной версии отчета]

***

Источник: экспертное мнение, аналитика Megaresearch

Рисунок 8. Прогноз производства и потребления катализаторов на период до 2015 г.

Заинтересовал данный отчёт?

Мы готовы обновить данные по персональной цене по Вашему запросу.

Готовые исследования по теме «Химические материалы/ сырье»

Dmitry specializes in marketing research projects, business plans and strategic consulting.